Freudenberg Sealing Technologies (FST) hat in Morristown ein neu entwickeltes, vollautomatisches visuelles Inspektionssystem installiert und stärkt damit seinen Anspruch „Null-Fehler-Qualität“. Das moderne System kann Kleinteile wesentlich schneller prüfen. Die von den Ingenieuren des Unternehmens entwickelten und konstruierten Maschinen sind kleiner, flexibler, effizienter und preiswerter als handelsübliche Prüfgeräte.

Null Fehler. Keine Kompromisse. Derart hohe Anforderungen stehen für Automobilzulieferer seit Langem auf der Tagesordnung. Allerdings stellt sie die Lieferung von Teilen in höchster Qualität heute vor eine noch größere Herausforderung, da die Stückzahlen steigen, die Produktdesigns immer komplexer und Fehler härter bestraft werden.

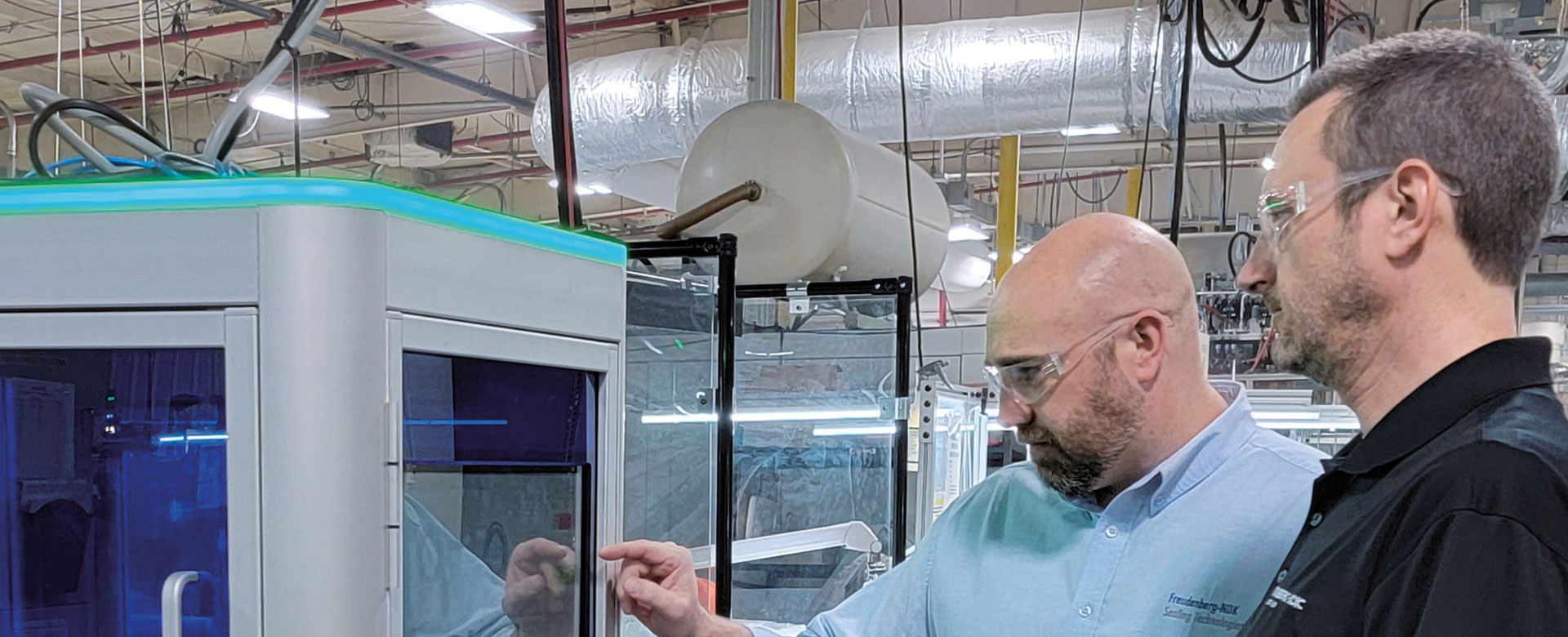

„Wir können uns absolut keine Produktfehler leisten“, erklärt Robert Scavuzzo, Vice President Global Advanced Manufacturing Technology (AMT) bei Freudenberg-NOK Sealing Technologies. „Die Kunden verlangen ausschließlich perfekte Teile. Es liegt an uns, diese Aufgabe effizient und kostengünstig zu erfüllen.“

Bei FST bedeute dies, dass man die Prozesse ständig aktualisiere, rechtzeitig Investitionen tätige und neue Technologien entwickle, einschließlich fortschrittlicher automatischer Bildverarbeitungssysteme. Zu diesem Zweck hat AMT in Zusammenarbeit mit Ingenieuren des Unternehmens in Nordamerika und Deutschland ein neues, automatisches Prüfsystem entwickelt. Die erste Anlage wurde Anfang Januar am Standort Morristown installiert, eine weitere soll in Kürze folgen.

Automatisierung erforderlich

Anfang 2021 erhielt das Werk in Morristown den Auftrag, zehn Millionen Cartridge-Dichtungen pro Jahr für einen globalen Automobilkunden zu fertigen. Es blieb wenig Zeit zum Feiern, denn es galt, den Produktionsstart strukturiert vorzubereiten, um den Zeitplan des Kunden einzuhalten. Während der Prototypenproduktion stellten die Ingenieure fest, dass die bestehende Prüftechnologie des Werks weder die komplexe Dichtungsgeometrie beherrschen noch mit der Geschwindigkeit des Spritzgussverfahrens, das zur Herstellung der Dichtungen erforderlich ist, Schritt halten konnte.

„Diese Teile stellen uns vor eine unglaubliche Herausforderung“, sagt Mike Vieth, Manufacturing Engineering Manager bei FST in Morristown. Die Cartridges sind nicht nur extrem klein, sondern auch asymmetrisch und weisen sechs statt der üblichen zwei Dichtflächen auf. „Es war klar, dass wir ein fortschrittlicheres Inspektionssystem brauchten, als wir bisher verwendet hatten“, so Vieth.

Das Team in Morristown nutzt seit etwa 20 Jahren handelsübliche automatische Prüfsysteme. Diese konnten einige einfache Fehler wie Grate, Füllfehler und Materialrisse erkennen, erklärt Jeff Ellenberger, Advanced Manufacturing Specialist, der seit 22 Jahren in Morristown arbeitet.

2017 sollten diese Maschinen ersetzt werden. Zu dem Zeitpunkt arbeitete Freudenberg mit einem anderen Gerätehersteller zusammen, um ein verbessertes Prüfsystem mit spezieller Software und speziellen Linsen anzubieten, das auch Materialleckagen und andere Fehler erkennen konnte. „Das war ein enormer technologischer Schritt nach vorn“, erinnert sich Ellenberger. Dennoch erkannten er und seine Kollegen, dass das noch nicht ausreichen würde, um die immer strengeren Kundenanforderungen zu erfüllen.

Team-Ansatz

Etwa zur gleichen Zeit entwickelte AMT seine neue Bildverarbeitungstechnologie. Das FST-System versprach, effizienter, deutlich kleiner und kostengünstiger zu sein als bisherige automatische Sichtkontrollgeräte. Der Entwicklungsprozess wurde von Dr. Helmut Hamfeld, Senior Engineering Specialist AMT in Weinheim, geleitet. Ihm zur Seite stand Scott Sulhan, ein leitender Ingenieur aus Plymouth, der sich auf Robotik und Maschinenbau spezialisiert hat.

Die beiden arbeiteten eng mit Ellenberger zusammen, um das neue Inspektionssystem auf die Anforderungen in Morristown maßzuschneidern. Zusätzlich zu den umfassenden Produktspezifikationen dokumentierten sie alle potenziellen Dichtungsfehler, auf die das System stoßen könnte und die es erkennen sollte. So konnten sie dem System den Unterschied zwischen guten und schlechten Teilen beibringen.

Sobald das Gerät programmiert war, sandte das Team in Morristown Prototypteile nach Deutschland. Das Ergebnis? „Das System hat jeden Fehler wie vorgesehen erkannt“, so Vieth. „Es war erstaunlich.“

Perfektes Timing

„Helmut und Scott entwickelten und bauten ein präziseres und flexibleres Prüfsystem genau in dem Moment, als wir es brauchten“, so Ellenberger. „Es ließ sich nicht nur leicht an unsere Anwendung anpassen, sondern es war auch deutlich kleiner und viel günstiger.“

Sulhan baute die Prüfanlage in Plymouth aus fast 40 verschiedenen Teilen. Sie wurde zur abschließenden Prüfung nach Deutschland geschickt und bestand diese mit Bravour. Anschließend wurde die Einheit zurück nach Morristown gesandt.

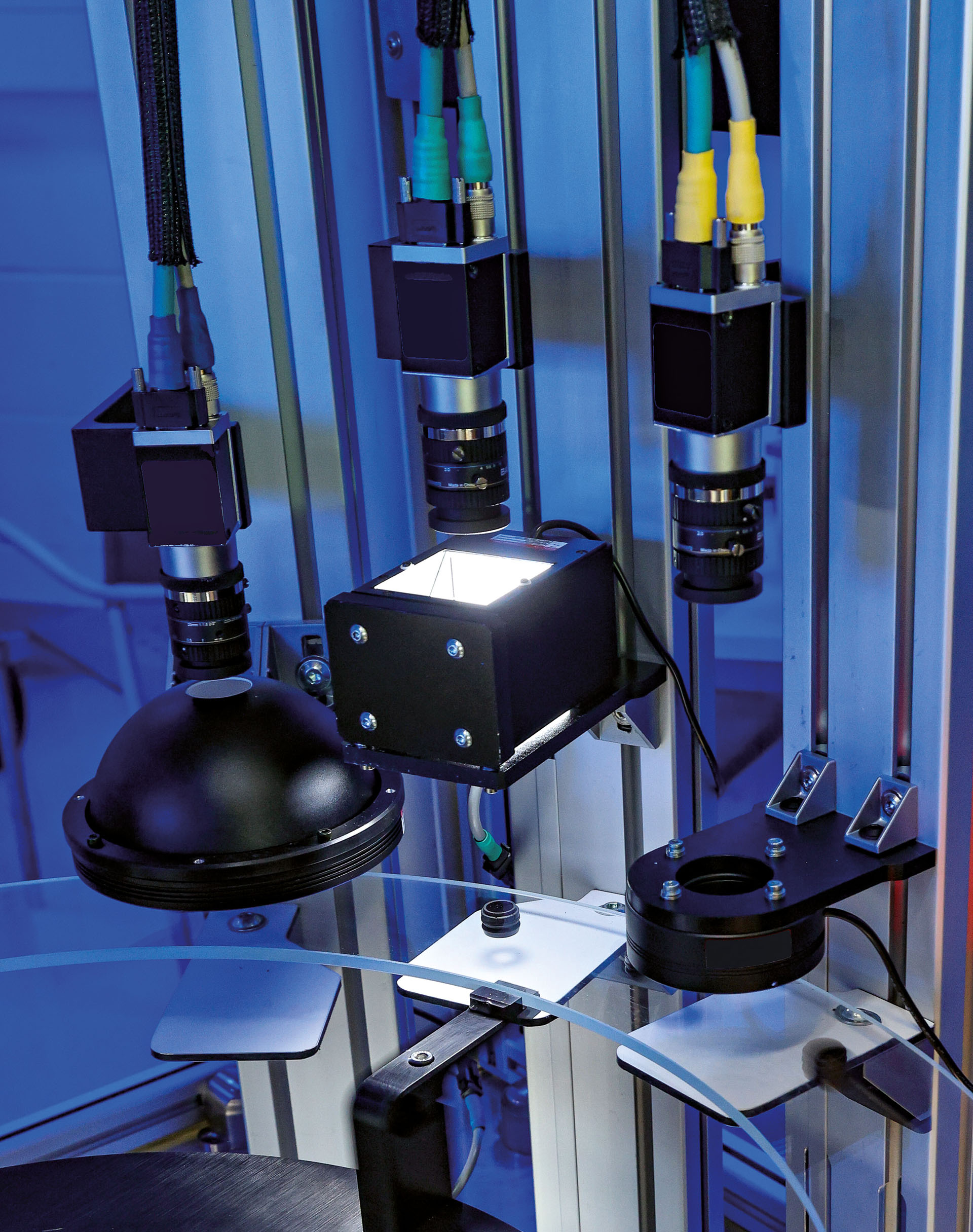

Die Maschine der neuesten Generation mit dem Namen FVision GP 50 kombiniert eine proprietäre Bildverarbeitungstechnologie mit fortschrittlicher Automatisierung. Mit einer Größe von nur 30 x 30 Zoll (ohne Zuführungs- und Verpackungskomponenten) benötigt sie nur ein Drittel des Platzes und kostet auch nur ein Drittel der derzeit erhältlichen, automatischen Inspektionsgeräte.

Freudenberg plant, FVision GP 50 für die Prüfung einer Vielzahl von Kleinteilen (bis zu einem Durchmesser von 50 Millimeter) einzusetzen, darunter für Dichtungen, Federn und O-Ringe für die Automobilindustrie, die aus unterschiedlichen Materialien bestehen und in verschiedenen Produktionsverfahren hergestellt werden. Die Eigenlösung verfügt über eine neue Bildverarbeitungstechnologie – einschließlich der Fähigkeit zur Selbstanpassung an Prozessvariationen – und kann bis zu vier Kameras unterstützen.

Dank des Glasplattendesigns des FVision GP 50 können die Kameras Dichtungen gleichzeitig aus mehreren Blickwinkeln fotografieren – auch von unten nach oben –, um unnötige Handgriffe zu vermeiden. Das Gerät in Morristown kann mehr als 20 verschiedene Oberflächentests mit einer Geschwindigkeit von bis zu zehn Teilen pro Sekunde durchführen. Es unterscheidet zwischen tatsächlichen Defekten und zufälligen Prozessabweichungen, wie sie beispielsweise durch Schmutz oder Staub verursacht werden.

Industrie 4.0

Die meisten FST-Vision-Control-Geräte sind mit einer Datenbank verbunden, die Live-Statusinformationen über Prozess- und Maschinenbedingungen liefert, erklärt Scavuzzo. Mit Blick auf Industrie 4.0 ist FVision GP 50 der Ausgangspunkt für ein geschlossenes Produktionssystem, bei dem die Spritzgießmaschinen während des Betriebs kontinuierlich überwacht und angepasst werden, um die Produktintegrität zu erhalten und Fehler zu vermeiden.

FVision GP 50 wird eine wichtige Rolle bei der Standardisierung von Anlagen und Prozessen in allen Produktionsstätten spielen. Zu diesem Zweck, schätzt Scavuzzo, dass sich die neuen Maschinen letztlich in etwa 80 Prozent der Anlagen des Unternehmens einsetzen lassen, und zwar mit minimalen Designänderungen und maßgeschneiderten Kamera-, Beleuchtungs- und Softwarefunktionen, die spezifische Anwendungen unterstützen.

„Externe Lieferanten kennen unsere Produkte, Produktionsprozesse und Herausforderungen nicht so gut wie wir“, so Scavuzzo. „Wenn wir unsere eigenen Ingenieure und Wissenschaftler nutzen, bringt uns das einen entscheidenden Wettbewerbsvorteil.“